Différence entre le polycarbonate et les abdos

Différence clé - Polycarbonate vs ABS

Le polycarbonate et l'ABS sont des élastomères thermoplastiques largement utilisés et ont leur ensemble de propriétés unique. Ces propriétés ont fait utiliser ces polymères dans un large éventail d'applications. La principale différence entre le polycarbonate et l'ABS est que Le polycarbonate est un polymère amorphe fabriqué à partir de polycondensation de fusion de bisphénol A et de diphényl carbonate, tandis que l'ABS est un mélange de polymère en acrylonitrile, butadiène et en styrène.

CONTENU

1. Aperçu et différence clé

2. Qu'est-ce que le polycarbonate

3. Qu'est-ce que les abdos

4. Comparaison côte à côte - Polycarbonate vs ABS sous forme tabulaire

5. Résumé

Qu'est-ce que le polycarbonate?

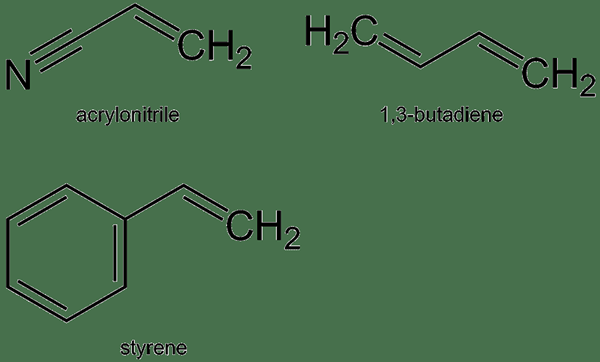

Le polycarbonate est un polymère amorphe avec une excellente transparence, une forte dureté et une excellente résistance à l'impact. De plus, il a une excellente résistance au fluage et une très bonne stabilité dimensionnelle. Plus important encore, le polycarbonate est résistant à haute température (plus de 120 C); Ainsi, il convient aux articles qui subissent une stérilisation fréquente de l'autoclave à vapeur. De plus, ce thermoplastique a de bonnes caractéristiques électriques et des propriétés auto-extincantes. Le polycarbonate est produit par la polycondensation de fonte du bisphénol A et du diphényl carbonate. Il peut être traité par moulage par injection et par extrusion de moule à souffler.

Figure 01: Synthèse du polycarbonate

Les films en polycarbonate transparent sont utilisés pour fabriquer des lentilles, des pare-brise, des conteneurs, des luminaires, des disques compacts (CD) et des pièces d'appareil. Sa propriété résistante à la température a été prise en compte lors de la fabrication de gestionnaires à canon à chaud, de cafetières, de sèche-cheveux et d'autres boîtiers d'appareils. De plus, il fournit un excellent impact et des propriétés de flexion pour les impulseurs de pompe, les casques, les petits appareils, les plateaux, les pièces d'avion, les distributeurs de boissons et certaines applications d'emballage. La structure de la chaîne en polycarbonate peut être modifiée par l'ajout de divers radicaux en tant que groupes latéraux ou en remplacement de l'anneau de benzène par des atomes de carbone. Les inconvénients du polycarbonate incluent sa température de traitement élevée, sa mauvaise résistance alcaline, ses besoins en stabilisation ultraviolette et sa mauvaise résistance au solvant aromatique. Le polycarbonate peut être mélangé avec des abdos pour diverses applications.

Qu'est-ce que les abdos?

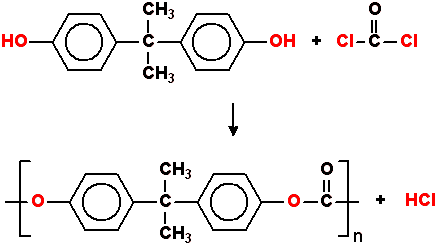

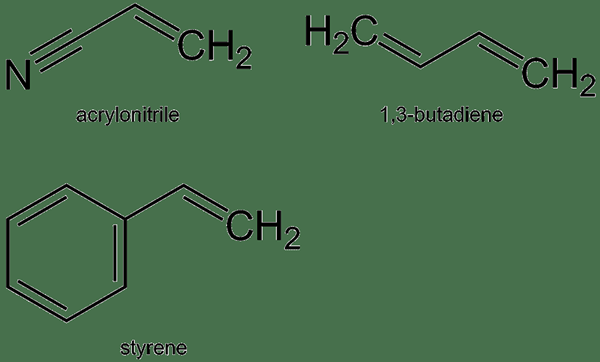

Les résines thermoplastiques ABS sont composées de trois types de monomères: l'acrylonitrile, le butadiène et le styrène. C'est un mélange de ces trois unités monomères. Chaque type de monomère a ses propres propriétés. Par exemple, l'acrylonitrile assure la résistance chimique et la fatigue, la dureté et la force de fusion, tandis que le butadiène offre une bonne résistance à l'impact. De plus, le styrène fournit une résistance à la chaleur, une procédabilité, une couleur et une dureté. Par conséquent, l'ABS a un ensemble unique de propriétés, notamment une résistance à l'impact, une bonne procédabilité, de bonnes propriétés mécaniques, une température de distorsion de chaleur élevée et une propriété brillante. Ces propriétés font des abdos à utiliser dans un large champ d'applications, y compris la tuyauterie et les raccords, les boîtiers d'instruments et d'appareils, les boîtiers d'outils tels que les exercices à la main, les conducteurs de vis électriques,.

Figure 02: Monomères d'Abs

La méthode de polymérisation de masse et d'émulsion et de suspension de masse est largement utilisée pour produire des abdos greffés. Les ABS ignifuges à la flamme sont produits par l'addition d'addition de flamme (composé organique à base d'halogène), le modificateur d'impact, le stabilisateur et le lubrifiant. Les ABS ignifuges à la flamme sont largement utilisés comme composants de l'équipement d'automatisation tels que les imprimantes, les copiers et divers types d'électronique de bureau. L'extrusion d'ABS est utilisée pour fabriquer des armoires de porte intérieures de réfrigérateurs, de baignoires et de couvercles de porte.

Figure 03: Boîtes LEGO fabriquées à partir d'ABS

Quelle est la différence entre le polycarbonate et les abdos?

Polycarbonate vs ABS | |

| Le polycarbonate est un polymère amorphe fabriqué par une polycondensation de fonte du bisphénol A et du carbonate de diphényl. | L'ABS est une résine thermoplastique fabriquée en mélangeant trois types de monomères: l'acrylonitrile, le butadiène et le styrène. |

| Propriétés | |

| Le polycarbonate a une excellente résistance au fluage, une très bonne stabilité dimensionnelle, de bonnes caractéristiques électriques, des propriétés d'auto-extinction, un excellent impact et des propriétés de flexion. | L'ABS a une résistance à l'impact, une bonne procédabilité, de bonnes propriétés mécaniques, une température de distorsion thermique élevée et une propriété brillante. |

| Applications | |

| Le polycarbonate est utilisé pour la fabrication de lentilles, de pare-brise, de conteneurs, d'éclairage, de disques compacts (CD), d'allumeurs de pompe, de casques, de petits appareils et de plateaux. | L'ABS est utilisé pour la fabrication de tuyaux et de raccords, de boîtiers d'instruments et d'appareils, de composants d'équipement d'automatisation de bureau, d'armoires de porte intérieures de réfrigérateurs, de baignoires et de couvercles de porte. |

| Dureté et de la flexibilité | |

| Le polycarbonate est extrêmement dur, cassant et non flexible. | L'ABS est dur et flexible en raison de la partie caoutchouteuse. |

| Transformation | |

| Les polycarbonates nécessitent des températures élevées à traiter, donc leur processeur est faible. | ABS a une bonne transformation. |

Résumé - Polycarbonate vs abbs

Le polycarbonate est un polymère thermoplastique amorphe avec une excellente résistance à l'impact, une résistance rigide et de température. Il est fabriqué à partir de bisphénol A et de disphényl carbonate. L'ABS est fabriqué à partir de trois types de monomères: l'acrylonitrile, le butadiène et le styrène. L'ABS a une résistance à l'impact, une procédabilité, une température de distorsion thermique et une propriété brillante. C'est la différence entre le polycarbonate et les abdos.

Télécharger la version PDF de Polycarbonate vs ABS

Vous pouvez télécharger la version PDF de cet article et l'utiliser à des fins hors ligne selon la note de citation. Veuillez télécharger la version PDF ici différence entre le polycarbonate et les abdos.

Les références:

1.Margolis, J. (2005). Manuel des plastiques d'ingénierie. McGraw Hill Professional.

2.Richardson, T. L., & Lokensgard, E. (2004). Plastiques industriels: théorie et applications. Cengage Learning.

3.Giles, G. UN., & Bain, D. R. (Eds.). (2000). Matériaux et développement de l'emballage en plastique pour le marché de la consommation (Vol. 2). Taylor & Francis.

4.Miller, E., & Mackeson, D. (1998). Introduction aux plastiques et aux composites: propriétés mécaniques et applications d'ingénierie. Trans icheme, 76 (partie A).

Image gracieuseté:

1. «Synthèse du polycarbonate» (CC BY-SA 3.0) via Commons Wikimedia

2. «Formule de résine ABS» par H Padleckas à Anglais Wikipedia - Propre travaux (domaine public) via Commons Wikimedia

3. «Lego Color Bricks» par Alan Chia - Briques de couleur LEGO (CC BY-SA 2.0) via Commons Wikimedia